专利摘要

本发明公开了一种微装配机器人系统,包括如下部件:工控机、运动控制器、真空系统、反馈系统、机械手及末端夹持器;其中,所述反馈系统用于感知待装配件目前的位置和姿态并反馈至工控机,所述工控机根据反馈信息,计算待装配件需要调整的量,向所述运动控制器发出运动指令,以驱动所述机械手作出位移量和/或角度量的调整,所述真空系统用于执行工控机的指令,实现正压和/或负压气路的输出,以驱动对应的末端夹持器的夹持和释放动作,所述末端夹持器用于夹持待装配零件和/或点胶器。本发明的微装配机器人系统能同时对多于二个的微小零件执行三维的精密位置调整,可承载多种末端夹持器和点胶器,能够完成结构复杂的微小装配体的装配任务。

权利要求

1.一种微装配机器人系统,其特征在于,包括如下部件:工控机、运动控制器、真空系统、反馈系统、多个机械手及末端夹持器;其中,

所述反馈系统用于感知待装配件目前的位置和姿态,并发送至所述工控机;

所述工控机通过所述反馈系统感知待装配件目前的位置和姿态,计算出待装配件需要调整的量,然后向所述运动控制器发出运动指令;

所述运动控制器用于根据所述工控机发出的指令,驱动所述机械手作出位移量和/或角度量的调整;

所述机械手,根据接收到的运动控制器的指令,控制电机转动,实现自身位移量和/或角度量的调整;

所述真空系统用于执行工控机的指令,实现正压和/或负压气路的输出,以驱动对应的末端夹持器的夹持和释放动作;

所述末端夹持器用于夹持待装配零件和/或点胶器,分别安装在对应的机械手的安装台上。

2.如权利要求1所述的系统,其特征在于:所述反馈系统包括多路显微视觉系统每路显微视觉包括镜头和CCD,安装于一个三轴直线位移平台上;其中至少有3路显微视觉系统成正交布置。

3.如权利要求2所述的装置,其特征在于,所述反馈系统还包括力/力矩传感器,所述力/力矩传感器串接在末端夹持器中,用于感测待装配件受到的接触力,并根据接触力的大小来调整待装配件与装配目标之间的相对距离。

4.如权利要求1所述的系统,其特征在于:所述真空系统中的空压机提供高压气源,经过空气过滤和油气分离组合装置后在三通接头处分成两路:一路经过稳压阀、开关阀、比例阀后输出正压至压力点胶器,驱动其点胶动作,压力传感器与比例阀的输出端连接,用于监测这一路的输出气压值,并把气压信号反馈给PLC,比例阀能调节输入到压力点胶器的气压值,由PLC向比例阀发出期望的气压输出指令,开关阀能根据PLC发出的指令关闭气路;另一路经过另一稳压阀到达真空发生器,产生负压,负压经过另一比例阀在四通接头处分成三条支路,这三条负压支路分别经过单向阀、二位三通电磁阀、过滤器后传递到三个末端夹持器处,驱动末端夹持器工作;PLC根据另一压力传感器监测第二路的负压值,向所述另一比例阀发出指令调节其输出的负压值,向真空发生器发出指令控制负压的开关,PLC所述二位三通电磁阀用于根据PLC发送的控制指令控制每条负压支路在负压源与大气环境之间切换,电磁阀的一个工作位置为接通末端夹持器与负压源,此时末端夹持器夹持住待装配的零件,电磁阀的另一个工作位置为接通末端夹持器与大气环境,此时末端夹持器中的真空被破坏,释放被夹持的零件。

5.如权利要求1所述的系统,其特征在于:所述机械手包括宏动调整装置和微动调整装置;所述宏动调整装置为单轴电动直线位移平台,所述微动调整装置包括多轴直线位移平台和/或转台。

6.如权利要求5所述的系统,其特征在于:所述直线位移平台提供精密直线位移调节量,包括基于精密丝杠加步进电机原理的位移台和/或基于超声波电机原理的位移台;所述转台提供精密角位移调节量,包括基于精密涡轮、蜗杆加步进电机原理的转台,和/或基于精密螺旋顶推原理的倾斜台。

7.如权利要求6所述的系统,其特征在于,所述机械手为多个,呈放射状布置在显微视觉观察区域的周围,能同时对多于2个微零件进行位置调整。

8.如权利要求5或6或7所述的系统,其特征在于,所述位移台、转台和/或倾斜台均对应有一控制装置及一驱动装置,所述控制装置用于通过指令来控制驱动装置对电机进行驱动,实现电机的转动;所述控制装置及驱动装置集中设置于所述运动控制器中。

9.如权利要求5或6或7所述的系统,其特征在于,所述多个机械手中的其中一个机械手的微动调整装置包括一个Z轴直线位移台和三个角度调整台,实现将待装配零件从观测区下部沿Z向送入观测区。

说明书

技术领域

本发明属于微装配机器人技术领域,具体说,它涉及一种集成了显微视觉和多套宏微组合机械手的微装配机器人系统,能够同时对多个微小零件进行高定位精度达到亚微米级的操作。应用该机器人系统可以对具有复杂结构的微结构体进行组装、加工等操作。

背景技术

微装配技术越来越受到人们的重视,相关的研究文献也越来越多。国内从事微装配技术研究的科研院所有清华大学、北京航空航天大学、广东工业大学、华中科技大学、哈尔滨工业大学、西安交通大学等,国内能检索到的微装配专利文献有北京航空航天大学的“面向生物医学工程的微操作机器人”(02155226)、中科院动物所的“全空气显微操作装置”(01200140)、华中科技大学的“基于显微视觉的微装配机器人系统”(01133684)等。

在现有与微装配相关的文献和专利中存在以下问题:1)仅着重针对微装配操作机器人领域的某一部分而不是整个系统,例如微型末端执行器、显微视觉反馈等;2)是关于整个系统,但是仅面向特殊方向,例如生物、医学等;3)是关于微装配整个系统,但是只能同时针对两个零件的装配,不能处理需要同时对多个微零件执行操作的复杂微装配。有些微机构的装配过程中,需要同时对多个(超过3个)微小异形零件进行相互之间的位置调整或点胶操作,也就是说对各零件的装配过程不是串行的,这样现有技术就很难解决这个难题。另外在微装配过程中,有时需要多次对某些零件进行位置和姿态的高精度调整,对这些零件的夹持也需要不同的夹持方式,这也是现有技术较难解决的问题。

发明内容

本发明的目的是提供一种微装配机器人系统,该系统能够同时夹持多个微小零件,在反馈系统的支持下完成相互之间的位置和姿态的精确调整。位移精度达到亚微米级,能同时对多个微小零件进行位置和姿态调整而互不影响,具有对较复杂的微结构进行3D装配的能力。

为了达到上述目的,本发明提出一种微装配机器人系统,其特征在于,包括如下部件:工控机、运动控制器、真空系统、反馈系统、多个机械手及末端夹持器;其中,

所述反馈系统用于感知待装配件目前的位置和姿态,并发送至所述工控机;

所述工控机通过所述反馈系统感知待装配件目前的位置和姿态,计算出待装配件需要调整的量,然后向所述运动控制器发出运动指令;

所述运动控制器用于根据所述工控机发出的指令,驱动所述机械手作出位移量和/或角度量的调整;

所述机械手,根据接收到的运动控制器的指令,控制电机转动,实现自身位移量和/或角度量的调整;

所述真空系统用于执行工控机的指令,实现正压和/或负压气路的输出,以驱动对应的末端夹持器的夹持和释放动作;

所述末端夹持器用于夹持待装配零件和/或点胶器,分别安装在对应的机械手的安装台上。

特别的,所述反馈系统包括多路显微视觉系统每路显微视觉包括镜头和CCD,安装于一个三轴直线位移平台上;其中至少有3路显微视觉系统成正交布置。

特别的,所述反馈系统还包括力/力矩传感器,所述力/力矩传感器串接在末端夹持器中,用于感测待装配件受到的接触力,并根据接触力的大小来调整待装配件与装配目标之间的相对距离。

特别的,所述真空系统中的空压机提供高压气源,经过空气过滤和油气分离组合装置后在三通接头处分成两路:一路经过稳压阀、开关阀、比例阀后输出正压至压力点胶器,驱动其点胶动作,压力传感器与比例阀的输出端连接,用于监测这一路的输出气压值,并把气压信号反馈给PLC,比例阀能调节输入到压力点胶器的气压值,由PLC向比例阀发出期望的气压输出指令,开关阀能根据PLC发出的指令关闭气路;另一路经过另一稳压阀到达真空发生器,产生负压,负压经过另一比例阀在四通接头处分成三条支路,这三条负压支路分别经过单向阀、二位三通电磁阀、过滤器后传递到三个末端夹持器处,驱动末端夹持器工作;PLC根据另一压力传感器监测第二路的负压值,向所述另一比例阀发出指令调节其输出的负压值,向真空发生器发出指令控制负压的开关,PLC所述二位三通电磁阀用于根据PLC发送的控制指令控制每条负压支路在负压源与大气环境之间切换,电磁阀的一个工作位置为接通末端夹持器与负压源,此时末端夹持器夹持住待装配的零件,电磁阀的另一个工作位置为接通末端夹持器与大气环境,此时末端夹持器中的真空被破坏,释放被夹持的零件。

特别的,所述机械手包括宏动调整装置和微动调整装置;所述宏动调整装置为单轴电动直线位移平台,所述微动调整装置包括多轴直线位移平台和/或转台。

特别的,所述直线位移平台提供精密直线位移调节量,包括基于精密丝杠加步进电机原理的位移台和/或基于超声波电机原理的位移台;所述转台提供精密角位移调节量,包括基于精密涡轮、蜗杆加步进电机原理的转台,和/或基于精密螺旋顶推原理的倾斜台。

特别的,所述机械手为多个,呈放射状布置在显微视觉观察区域的周围,能同时对多于2个微零件进行位置调整。

特别的,所述位移台、转台和/或倾斜台均对应有一控制装置及一驱动装置,所述控制装置用于通过指令来控制驱动装置对电机进行驱动,实现电机的转动;所述控制装置及驱动装置集中设置于所述运动控制器中。

特别的,所述多个机械手中的其中一个机械手的微动调整装置包括一个Z轴直线位移台和三个角度调整台,实现将待装配零件从观测区下部沿Z向送入观测区。本发明使用了三套显微视觉系统,实现对装配对象的三维信息观测,结合三轴高精密直线位移平台对镜头位置的精确调整,扩展了对显微视觉来说非常宝贵的观测区间,同时也提高了显微视觉系统的适用性。

本发明将多个机械手均匀的布置在有限的空间内,充分地利用了对微装配来说非常宝贵的空间。多个机械手在控制系统的控制和协调下可实现多机械手联动,解决了微装配中需要同时对多个零件的位置和姿态进行精确调整的难题,并且调整操作是三维的。

附图说明

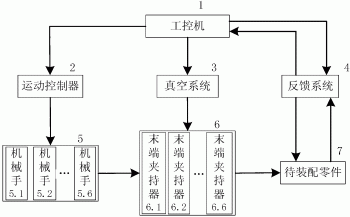

图1为多机械手微装配机器人系统结构示意图;

图2为多机械手及显微视觉系统布置示意图;

图3为机械手运动控制系统结构示意图;

图4为真空系统示意图;

图5为多机械手及显微视觉系统实施例示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。

<附图标记说明>

1-工控机

2-运动控制器

3-真空系统

3.1-空压机

3.2-空气过滤和油气分离组合装置

3.3-三通接头

3.4-稳压阀

3.5-开关阀

3.6-真空发生器

3.7-比例阀

3.8-压力传感器

3.9-压力点胶器

3.10-PLC控制器

3.11-单向阀

3.12-空气过滤器

3.13-二位三通电磁阀

3.14-四通接头

4-反馈系统

4.1.1-X向显微视觉镜头

4.1.2-X向显微视觉CCD

4.1.3-X向显微视觉位置调整平台

4.2.1-Z向显微视觉镜头

4.2.2-Z向显微视觉CCD

4.2.3-Z向显微视觉位置调整平台

4.3.1-Y向显微视觉镜头

4.3.2-Y向显微视觉CCD

5-机械手

5.1-机械手1

5.1.1-机械手1的大行程粗精度单轴位移台

5.1.2-机械手1的小行程高精度三轴位移台

5.2-机械手2

5.2.1-机械手2的大行程粗精度单轴位移台

5.2.2-机械手2的小行程高精度多轴调整台

5.3-机械手3

5.3.1-机械手3的大行程粗精度单轴位移台

5.3.2-机械手3的小行程高精度三轴位移台

5.4-机械手4

5.4.1-机械手4的大行程粗精度单轴位移台

5.4.2-机械手4的小行程高精度三轴位移台

5.5-机械手5

5.5.1-机械手5的大行程粗精度单轴位移台

5.5.2-机械手5的小行程高精度三轴位移台

5.6-机械手6

5.6.1-机械手6的大行程粗精度单轴位移台

5.6.2-机械手6的小行程高精度三轴位移台

6-末端夹持器

6.1-机械手1上的硅片夹持器

6.2-机械手2上的薄壁管夹持器

6.3-机械手3上的细管夹持器

6.4-机械手4上的硅片夹持器

6.5-机械手5上的点胶器夹持器

6.6-机械手6上的衬垫夹持器

7-待装配零件

8-龙门支架

本发明提出的微装配机器人系统的结构组成如图1所示,该系统包括工控机1、运动控制器2、真空系统3、反馈系统4、机械手5.1到5.6、末端夹持器6.1到6.6。

其中,所述工控机1通过所述反馈系统4感知待装配件目前的位置和姿态,计算出待装配件需要调整的量,然后向所述运动控制器2发出运动指令;所述运动控制器2用于根据工控机1发出的指令,驱动所述机械手5.1-5.6作出位移量和角度量的调整;所述真空系统3用于执行工控机1的指令,实现不同真空度的和开关的输出;所述反馈系统4用于感知待装配件目前的位置和姿态,并发送至所述工控机1进行处理;所述末端夹持器用于夹持待装配零件,其可以有多个,其分别安装在对应的机械手的安装台上。特别的,所述夹持器的一部分可以是基于真空吸附原理的夹持器,由真空系统3提供必要的真空源。夹持器的具体形式是根据被夹持零件的几何特征而设计的装置,可以是压电陶瓷驱动的微夹持钳,也可以是真空夹持头,也可以是宏观的夹持装置,例如夹持商业点胶器点胶针的夹持器等。末端夹持器本身不是本专利关注的重点,此处不多赘言。

反馈系统4以显微视觉系统为主,以力/力矩传感器为辅助。显微视觉系统由多套镜头和CCD组成,从不同的角度捕捉待装配件7的显微视觉图像,这些图像通过USB端口或以太网口传输到工控机1,在工控机1内完成视觉系统的标定,进而计算出待装配件的空间位置和姿态。力/力矩传感器串接在末端夹持器6中,待装配件7受到的接触力通过夹持器6传递到力/力矩传感器处,力/力矩传感器把这个作用力转变成电信号,通过数采卡传输到工控机1。如果力/力矩传感器反馈回的信号表明力/力矩较大,则表明待装配件7与装配目标之间的相互作用力过大,应进行必要调整,例如,可按先前进给方向相反的方向回调,直至力/力矩传感器反馈的值回复到安全正常的范围。本发明中的力/力矩传感器及数采卡均是现有技术,此处不再赘述。

显微视觉系统由多套镜头和CCD组成,特别的如图5所示,有三套镜头和CCD,每套镜头和CCD构成一路视觉,三路视觉之间互相垂直正交。每套镜头和CCD安装在一个高精密三轴直线位移电动平台上,其中X向镜头和CCD安装在位移台4.1.3上,Z向镜头和CCD安装在位移台4.2.3上,Y向镜头和CCD对应的位移台在图5中被遮住没有显示出来。

机械手有多个,特别的如图2和图5所示,有5.1到5.6六个机械手。每一个机械手有一个大行程、粗定位精度的单轴位移台作为宏动调整机构,扩大机械手的活动空间;大行程、粗精度位移平台上固定有小行程、高定位精度的多轴组合位移台和小行程、高定位精度的角度调整台作为对待装配件进行精密定位和精密姿态调整的执行装置。本实施方案中的所有位移台都是采用精密丝杠加精密步进电机结构,所述角度调整台采用精密丝杠加精密步进电机加精密蜗轮蜗杆结构。该实施方案中的所有位移台和角度调整台都选用市场现有的成熟产品。

位移台和角度调整台分别对应有驱动器和控制器,控制器用于通过指令来控制驱动器对电机进行驱动,实现电机的转动,这些驱动器和控制器集中在一起放在控制柜里,称为运动控制器2,如图3所示,然后通过集线器与工控机1相连,接收控制指令。具体的,一个机械手上的三轴位移台一般以正交的方式固定在一起,三轴角位台一般以两个同心的角摆台加一个Z向转动台的形式组合在一起。

真空系统的组成如图4所示,空压机3.1提供高压气源,经过空气过滤和油气分离组合装置3.2后在三通接头3.3处分成两路:一路经过稳压阀3.4、开关阀3.5、比例阀3.7后进入压力点胶器3.9,驱动其点胶动作;压力传感器3.8与比例阀3.7的输出端连接,用于监测这一路的输出气压值,并把气压信号反馈给PLC3.10,比例阀3.7可调节输入到3.9的气压值,由PLC3.10向比例阀3.7发出期望的气压输出指令,遇到特殊情况PLC3.10可向开关阀3.5发出关闭气路的指令。另一路经过另一稳压阀3.4到达真空发生器3.6,产生负压。负压经过另一比例阀3.7在四通接头3.14处分成三条支路,这三条负压支路分别经过单向阀3.11、二位三通电磁阀3.13、过滤器3.12后传递到三个末端夹持器3.9处,驱动末端夹持器工作。同样PLC3.10通过另一压力传感器3.8监测第二路的负压值,向所述另一比例阀3.7发出指令调节其输出的负压值,向真空发生器3.6发出指令控制负压的开关。PLC3.10向二位三通电磁阀3.13发送控制指令,控制每条负压支路在负压源与大气环境之间切换。电磁阀3.13的一个工作位置为接通末端夹持器与负压源,此时末端夹持器夹持住待装配的零件;电磁阀3.13的另一个工作位置为接通末端夹持器与大气环境,此时末端夹持器中的真空被破坏,释放被夹持的零件。

工控机1根据接收到来自反馈系统的反馈信号,通过计算分析向运动控制器2发出控制指令,以控制各轴运动平台的直线位移或角位移,实现对各机械手位置和姿态的精确调整,也能实现对三路镜头位置的精确调整。工控机1向真空系统的PLC3.10发出控制指令,通过PLC实现对真空系统的控制,这一控制包括正压的开闭、正压大小的调整、负压的开闭、负压大小的调整、每条负压支路上二位三通电磁阀的切换。

本发明可应用于某复杂微小装配件的装配工作,在该装配件的装配过程中,需要对一个十几微米的薄衬垫、一个十几微米厚的金质圆柱筒、一根直径几百微米的细长管、一个几百微米厚的硅片进行精密定位并组装起来,然后通过点胶操作,用胶粘结在一起。具体的实施方案可由工控机1、运动控制器2、真空系统3、反馈系统4、机械手5.1到5.6、末端夹持器6.1到6.6六部分组成,其中机械手有6个,反馈系统的主体显微视觉系统有三路镜头和CCD。机械手和显微视觉系统的布置如图2所示,六个机械手呈放射状布置在显微视觉观察区域周围,X向显微视觉的镜头和CCD与Y向显微视觉的镜头和CCD互相垂直;为方便图片显示,Z向显微视觉的镜头和CCD没有画出,其布置与X向和Y向正交(可参看图5)。

机械手和显微视觉系统的组成如图5所示。机械手5.1、机械手5.3、机械手5.4、机械手5.5、机械手5.6都是宏微组合的结构,即有一个宏动位移机构和一个微动位移机构,特别的,可以有一个行程200mm、重复定位精度为几个微米的单轴电动位移平台作为宏动位移机构,有一个行程30mm、重复定位精度为亚微米的三轴电动位移平台作为微动位移机构。微动位移台固定在宏动位移台上。机械手5.2也有一个大行程粗精度单轴位移台5.2.1,其小行程高精度多轴调整台5.2.2是由一个Z轴电动位移台和三个电动角度调整台组成。在机械手5.1上固定有硅片夹持器6.1,硅片夹持器6.1与微动调整机构5.1.2之间连接有力/力矩传感器;在机械手5.2上固定有薄壁管夹持器6.2,用于夹持金质圆柱筒;在机械手5.3上固定有细管夹持器6.3,用于夹持细长管;在机械手5.4上固定有硅片夹持器6.4,硅片夹持器6.4与微动调整机构5.4.2之间连接有力/力矩传感器,以方便以另一种姿态进行装配;在机械手5.5上固定有点胶器夹持器6.5,用于点胶操作;在机械手5.6上固定有衬垫夹持器6.6,以方便对衬垫的位置调整。本发明中的宏动调整机构和微动调整机构所用位移台和转台是现有的成熟技术,因此不再赘述。位移台和转台对应的驱动器和控制器集中在控制柜里,由工控机1协调控制。力/力矩传感器也是现有成熟产品,其结构及原理不再赘述。

上述末端夹持器中,硅片夹持器6.1、细管夹持器6.3、衬垫夹持器6.6是基于真空原理的夹持器,由真空系统3提供真空源。真空系统3可保证三个真空夹持器同时工作。点胶器是基于压力原理的点胶器,借助从真空系统3获得稳定的高压气源,完成点胶动作。

真空系统的结构如图4所示,有一个大流量的气泵3.1提供高压气源,有颗粒过滤器和气液分离器构成的组合过滤器3.2,气流经过三通接头3.3后分成正压气路和负压气路两条支路。在正压气路上依次有稳压阀3.4、开关阀3.5、比例阀3.7、压力传感器3.8,最后输出并作用于点胶器3.9,驱动压力点胶器工作。负压气路中,负压在依次经过稳压阀3.4、真空发生器3.6、比例阀3.7、负压传感器3.8后,经过四通接头3.14被分成三条真空支路,分别驱动6.1硅片夹持器、细管夹持器6.3、衬垫夹持器6.6。从末端夹持器到四通接头依次有过滤器3.12、二位三通电磁阀3.13、单向阀3.11。工控机通过PLC控制每个二位三通电磁阀的切换,使三条真空支路可以独立的执行夹持和释放操作。过滤器3.12保证电磁阀3.13不受污染;单向阀3.11减小其他真空支路的操作对本真空支路中负压的影响。

X向的镜头4.1.1和X向的CCD4.1.2组装在一起构成X向的显微视觉系统,Y向的镜头4.3.1和Y向的CCD4.3.2组装在一起构成Y向的显微视觉系统,Z向的镜头4.2.1和Z向的CCD4.2.2组装在一起构成Z向的显微视觉系统,X、Y、Z向视觉系统互相正交。为方便显微视觉系统的精密定位,将每个镜头及其对应的CCD安装在一个三轴电动位移平台上,其中Z向视觉系统的三轴电动位移平台骑在龙门架8上。

如图2所示,在水平面内Y向镜头与X向镜头呈90度角,机械手5.6布置在Y向镜头与X向镜头的中间,其余机械手布置按逆时针分别为机械手5.1、机械手5.2、机械手5.3、机械手5.4、机械手5.5,相互之间夹角为45度;机械手5.1与Y向镜头之间夹角为45度。其中机械手5.1、机械手5.3、机械手5.4、机械手5.5、机械手5.6结构相似,由三轴高精密直线位移平台(微动)和普通精度单轴直线位移平台(宏动)组成,适合从观测区域周围水平方向及观测区上方把待装配的零件送入观测区域。机械手5.2由于配置了高精密的Z向直线位移台和三个角度的高精密转台,非常适合把待装配零件从观测区下部沿Z向送入观测区。这种多机械手的设计和布置方案,使本发明具有从八个不同方向送入微零件的能力,其中的六个方向可同时执行。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

微装配机器人系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0